提升零件品質的五個關鍵步驟:CNC精準開孔實作指南

在精密製造領域,一個微米級的孔徑誤差,可能就意味著整批零件報廢與數十萬元的驚人損失。親愛的讀者,您是否也曾因CNC開孔精度不足,而面臨交期延誤與客戶投訴的雙重壓力呢?

隨著工業4.0時代來臨,市場對零件品質的要求愈發嚴苛,CNC精準開孔已成為決定產品成敗的關鍵環節。我們理解,許多廠商雖投資了先進設備,卻因操作流程的細節疏漏,導致品質不穩與成本浪費,實在非常可惜。

別擔心,我們將複雜的專業知識化繁為簡。這篇文章正是為您準備的實戰手冊。我們將透過五個結構化步驟,結合清晰的實務細節與具體案例,帶您一步步掌握CNC精準開孔的核心要領。

這套完整的實作指南,旨在幫助您系統化地提升零件品質、顯著降低報廢率,並穩固您的市場競爭力。請跟著我們的腳步,一起探索如何讓每一次開孔都精準到位,把寶貴的資源用在創造更高價值的地方吧!

步驟一:前期準備與材料分析

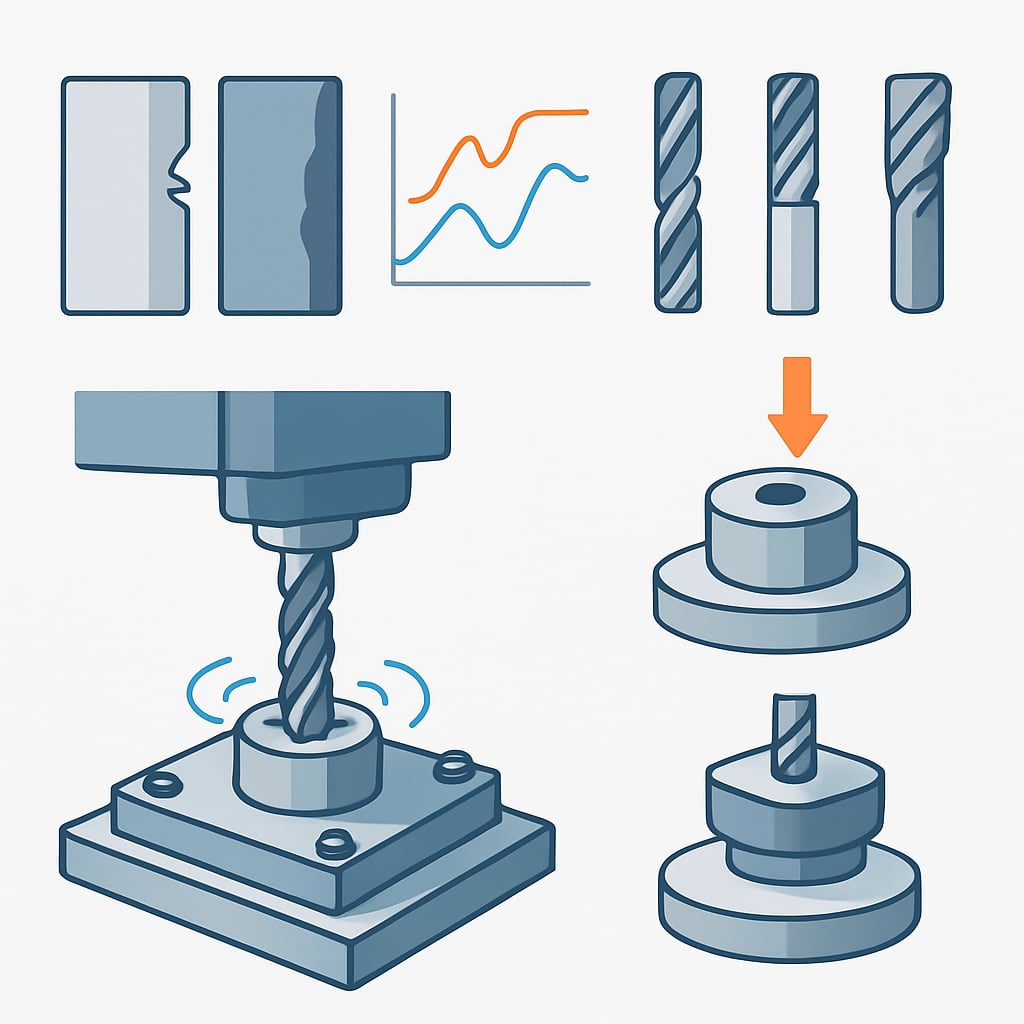

在進行CNC精準開孔前,充分的準備是成功的基石。這個階段的核心在於理解材料、選擇合適的工具,並確保工件穩定,直接影響最終的孔位精度與品質。

材料特性評估要點

首先,我們必須仔細分析待加工材料的特性。以常見的3C產品材料為例:

- 鋁合金:切削性佳,但質地較軟,容易產生毛邊。根據《精密加工手冊》建議,需注意排屑以避免刮傷孔壁。

- 不鏽鋼:硬度高、韌性強,容易產生加工硬化。業界實務經驗指出,若冷卻不足,熱量累積會導致刀具快速磨損與尺寸偏差。

- 鈦合金:強度高且導熱性差,是公認難加工的材料。學術研究與工廠案例都強調,其產生的高溫極易引起「熱變形」,導致孔徑收縮或橢圓化。

我的分析是:雖然手冊提供了基礎數據,但實務上更應關注「熱變形控制」。對於愛護眼睛的消費者而言,手機保護貼或精密框架的孔位若因熱變形而歪斜,將直接影響組裝與視覺體驗。因此,我建議在規劃CNC精準開孔時,優先選用導熱較好的材料(如特定鋁合金),或為不鏽鋼、鈦合金設計強制冷卻方案。

3c專家 小提醒

小技巧:在加工塑膠或複合材料前,可先進行試鑽,觀察切屑形態。理想的狀態是產生連續的絲狀切屑,這代表切削參數(如轉速、進給率)設定得當。根據我的經驗,透過這種直觀方式微調,往往比單純依靠標準手冊參數更為可靠,能有效提升CNC精準開孔的表面光潔度。

刀具選擇與參數設定原則

刀具與參數是CNC精準開孔的執行關鍵。這裡有兩個主要觀點:

- 傳統觀點:主張根據標準孔徑與深徑比(孔深與直徑的比例),從目錄中選擇對應的標準鑽頭與絞刀。

- 現代實務觀點:則強調「動態匹配」。例如,對於深徑比大的孔,與其使用超長鑽頭(易振動),更推薦採用「階梯式」加工,先用短鑽頭開導引孔,再換刀完成。

我認為後者更為務實。對於追求高精度的您,我強烈建議:不要只依賴單一刀具。應根據「孔徑、深徑比與精度要求」組合使用刀具。例如,先以鑽頭粗加工,再使用絞刀進行精修,這樣能更好地控制尺寸公差與孔壁粗糙度。參數設定上,高轉速搭配低進給率通常能獲得更佳的表面品質,但需以刀具壽命與材料特性取得平衡。

夾具設計與工件固定技巧

Simmpo:來自台灣的新創團隊,專注抗藍光科技

我們是來自台灣在地的新創團隊 Simmpo,鑽研 #抗藍光 衍生出來的科技,並成功研發出「#葉黃素保護貼」。從研發、設計到製造、銷售,我們堅信有部分藍光對人眼確實有害,而我們的使命是打造真正能克服 #有害藍光 的產品,實現友善與社會責任。

產品特色:

- 🔺 通過德國萊因最高等級 BLR80 認證

- 🔺 添加葉黃素,有效吸收有害藍光

- 🔺 幾乎 0 色偏,設計師指定愛用款

- 🔺 全台多位眼科醫師推薦與販售

穩定的夾持是CNC精準開孔不被低估的一環。振動與變形是精度的隱形殺手。

- 通用夾具(如虎鉗):適用性廣,但對於薄型或異形工件(如手機邊框),可能因夾持力不均而導致微變形。

- 專用夾具:為特定工件量身設計,透過多點接觸或真空吸附等方式,能均勻分散壓力,大幅「減少振動與變形」。

從實用角度出發,對於小批量、多樣化的3C零件加工,使用模組化夾具系統是性價比高的選擇。而對於大量生產的特定保護貼治具,投資設計專用夾具是確保「加工穩定性」、避免批次性不良的明智之舉。請務必檢查,工件固定後沒有任何可察覺的晃動。

總而言之,步驟一的「前期準備與材料分析」是為後續的CNC精準開孔鋪平道路。透過科學的材料評估、聰明的刀具策略與穩固的夾持設計,能從源頭確保品質。

接下來,我們將進入實際操作的「步驟二:座標設定與對刀校正」,學習如何將完美的計畫準確落實到機台上。

步驟二:程式編寫與路徑規劃

在CNC精準開孔中,程式編寫與路徑規劃是將設計圖轉化為實際加工指令的關鍵。這個步驟直接影響開孔的精度、效率與刀具壽命,讓我們一起掌握其中的要點。

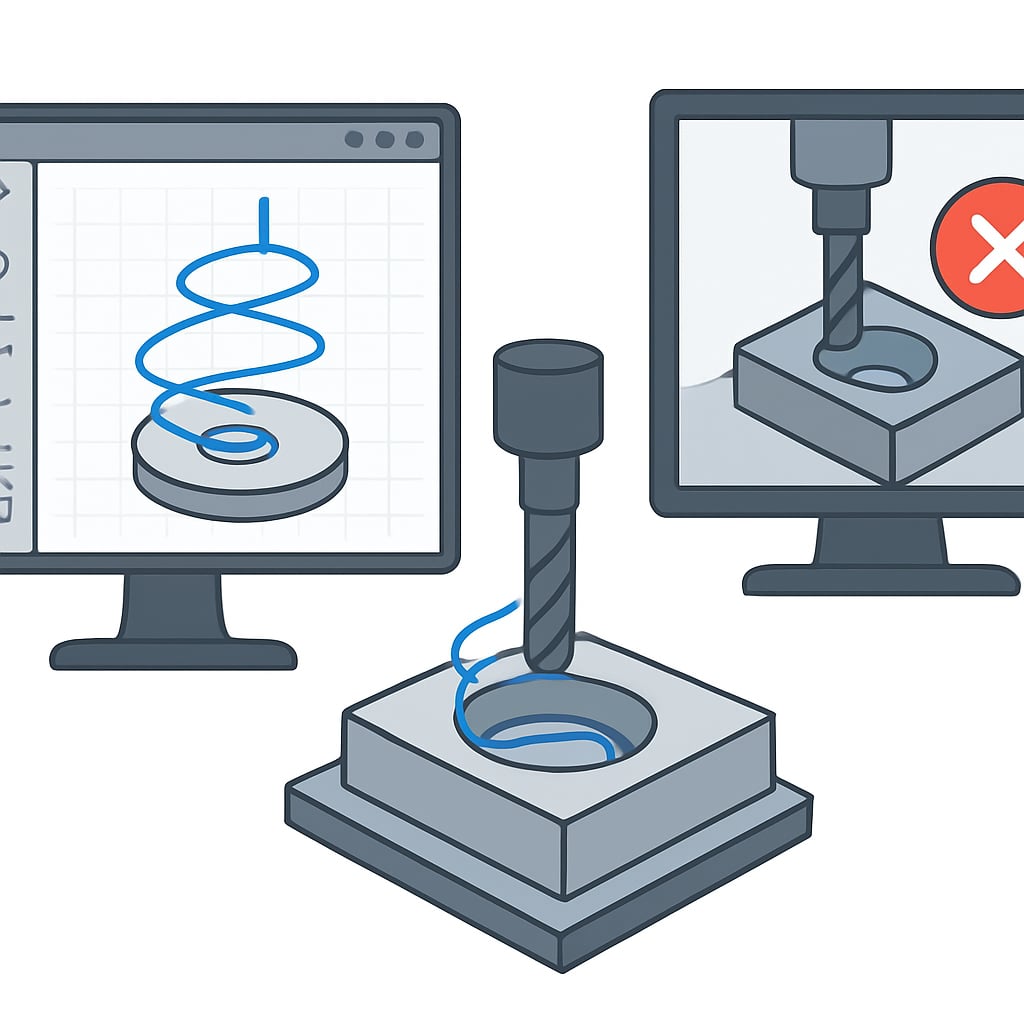

CAM軟體操作技巧

CAM軟體是生成開孔程式的核心工具。根據業界常見做法,有些工程師偏好使用如Mastercam等軟體,強調其豐富的開孔策略庫;而另一些則推薦Fusion 360,認為其雲端協作功能更適合快速迭代。我的分析是:對於3C產品保護貼這類精密零件,軟體選擇固然重要,但更重要的是操作者能否善用軟體功能。我建議讀者專注於學習如何設定正確的開孔參數,特別是孔徑、深度和進給率的匹配,這是避免空刀與不必要移動的基礎。

刀具路徑優化策略

路徑規劃是提升CNC精準開孔品質的靈魂。這裡有兩個主要觀點:一派主張採用螺旋下刀,認為它能均勻分散切削力,減少刀具突然受力;另一派則強調分層切削的重要性,特別對於深孔加工,能有效避免排屑不暢。從實務角度來看,我認為兩者並非互斥。對於大多數手機保護貼的開孔需求,結合螺旋下刀與分層切削往往是最佳策略——螺旋下刀確保入口精度,分層切削維持孔壁質量。關鍵在於根據材料厚度調整每層切削量,我推薦初學者從較小的切削深度開始,逐步優化。

模擬驗證與錯誤預防

在程式實際執行前,模擬驗證是不可或缺的安全網。業界對此有高度共識,但實踐深度不同:有些工廠僅進行基本的路徑檢查,而先進的廠商會進行完整的物理模擬,包括材料移除分析。基於經驗,我強烈建議即使對於簡單的開孔程式,也應透過模擬軟體仔細檢查干涉與碰撞。一個常見的錯誤是忽略夾具或機台結構,導致實際加工時發生碰撞。我推薦在模擬中特別關注刀具換刀點和快速移動區域,這些往往是問題多發區。

注意事項

注意:若路徑規劃不當,即使在模擬中通過,實際加工仍可能因機台背隙或夾持力不足而產生振紋,務必結合後續的機台校正。建議在規劃時預留安全餘量,並在首次加工時降低進給率進行試切。

總結來說,優質的CNC精準開孔程式需要CAM軟體技巧、路徑策略與模擬驗證三者結合。我建議讀者在實際操作中,先從標準參數開始,透過模擬反覆測試,逐步累積自己的經驗數據庫。

步驟三:機台設定與對刀校正

座標系建立與原點設定

準確設定工件座標系與加工原點,是確保CNC精準開孔定位精度的第一步。根據業界實務,主要有兩種觀點:一種強調使用探針自動設定原點,另一種則建議手動對刀結合工件基準邊。探針設定速度快且重複性高,適合批量生產;手動對刀則更依賴操作員經驗,但對單件或複雜夾具可能更靈活。我的分析是,對於追求CNC精準開孔的您,建議先以探針建立主要座標系,再用手動方式微調關鍵孔位原點,這樣能兼顧效率與極致精度。

刀具長度與半徑補償實作

執行刀具預設與線上測量,能即時補償刀具磨損與熱伸長,這直接影響開孔的尺寸精度。有些師傅主張在每次換刀後都進行線上測量,而另一些則認為定期的離線預設已足夠。從實務角度來看,對於CNC精準開孔,尤其是加工硬質材料時,熱伸長效應顯著。我強烈推薦採用「線上測量系統」,在加工過程中自動更新補償值,這能有效避免因刀具微小變化導致的孔徑偏差。

機台精度檢測方法

定期檢測機台幾何精度與背隙,並建立校正維護計畫,是長久維持CNC精準開孔能力的基礎。常見方法包括使用雷射干涉儀檢測直線度,以及用球桿儀檢查圓弧精度。雷射干涉儀數據精確但解讀門檻較高;球桿儀則較為直觀,能快速反映綜合性能。基於經驗,我建議愛護眼睛的消費者關注的3C保護貼廠商,可以每月執行一次簡易的球桿儀檢測,每半年進行一次完整的雷射校正,並將數據記錄成趨勢圖,以便提前發現精度漂移。

總結來說,對刀校正與機台檢測是實現CNC精準開孔的技術核心。透過嚴謹的座標系設定與動態的刀具補償,並落實精度維護計畫,就能穩定產出高品質孔位。

步驟四:加工過程監控與品質檢驗

即時監測與異常處理

在CNC精準開孔過程中,即時監控至關重要。根據資深技師的經驗,監控切削力、振動與溫度變化是核心。有些師傅偏好依賴機台內建的感測器進行自動調整,認為效率最高;然而,另一派實務專家則強調,操作員的經驗判斷與手動微調參數(如進給率、轉速)同樣不可或缺,尤其在處理特殊材料或複雜孔型時,能更靈活地避免品質異常。我的分析是:兩者相輔相成。自動監控提供即時數據,而經驗判斷則能解讀數據背後的意義,例如異常振動可能意味著刀具磨損或夾持鬆動,需立即停機檢查。

CNC專家 小提醒

專業建議:建立屬於自己機台與材料的加工參數資料庫。每次成功排除異常後,將有效的調整方案(如針對特定振動頻率降低進給率)詳細記錄下來。這份不斷累積的實戰記錄,將成為貴公司在CNC精準開孔領域最寶貴、最無法被複製的知識資產。

首件檢驗與製程管控

首件檢驗是確保CNC開孔品質穩定的第一道防線。業界常見兩種做法:一是進行全尺寸檢驗,確保第一個成品完全符合圖面要求;二是進一步結合SPC(統計製程管制)概念,將量測數據製成管制圖表。單純的首件檢驗能確認當下品質,而導入SPC則能從數據趨勢中預見製程漂移,例如孔徑可能隨刀具磨耗而逐漸變大。從實用角度出發,我強烈建議即使產量不大,也應嘗試建立簡易的SPC記錄,這能讓您從「被動檢驗」轉為「主動預防」,長遠來看更能保障開孔精度的一致性。

量測工具與數據分析

精準的量測是驗證CNC開孔成果的依據。常見的量測工具有三次元量床(CMM)和氣動量儀等。三次元量床擅長量測孔的位置度與真圓度,數據全面但可能較耗時;氣動量儀則能快速篩檢孔徑尺寸是否在公差內,適合線上即時監控。我的建議是:根據生產階段混合使用。批量生產前用三次元量床進行全面分析,建立基準;生產中則用氣動量儀進行抽檢,並將數據回饋分析。關鍵在於不僅記錄數據,更要分析趨勢——例如,若連續多個工件的孔位置度都朝同一方向微幅偏移,可能表示機台需要進行幾何精度補正。

總結來說,有效的製程監控與品質檢驗是一個從「監測」到「量測」再到「分析」的循環。透過即時調整、嚴格的首件檢驗與SPC管控,並善用量測工具進行數據分析,您能將CNC精準開孔的失誤率降至最低,確保每一個孔都完美無瑕。

結語

透過上述五個系統化步驟——從前期準備、程式規劃、機台校正到過程監控與最終檢驗——我們看到,要實現高品質的「CNC精準開孔」,關鍵在於將每個環節的細節標準化,並依靠數據做出明智決策。這不僅能大幅提升孔位的精度與一致性,更是穩定零件品質、避免昂貴報廢損失的堅實基礎。

這套方法的核心價值,正是將「精準」從一個概念,轉化為可執行、可監控的日常實踐。它確保了最終產品能完美契合設計,為您帶來更可靠、更耐用的使用體驗。

現在,就從檢視您的開孔製程開始吧! 找出最需要改善的環節,嘗試導入本文的建議。也歡迎您分享實作心得,或進一步諮詢專業技術,讓我們一起朝著零缺陷的精密製造目標邁進。

常見問題

1. 什麼是CNC精準開孔?它和一般開孔方式有什麼不同?

CNC精準開孔是利用電腦數值控制(CNC)機台,透過預先編寫的程式來執行鑽孔、銑孔等加工。與傳統手動或半自動開孔最大的不同在於「精度」與「一致性」。CNC能確保每個孔的尺寸、位置、深度都完全符合設計圖面,誤差可控制在微米級(例如±0.01mm),且重複加工數千個零件都能保持相同品質。這對於需要精密組裝的零件至關重要,能有效避免因孔位偏差導致的組裝困難、異音或功能失效,從而提升整體零件可靠性。

2. 在進行CNC精準開孔前,需要做哪些重要的前期準備?

完善的前期準備是成功的關鍵。首先,必須仔細分析加工材料的特性(如硬度、韌性),這會直接影響刀具選擇與切削參數。接著,要確認設計圖面的孔位尺寸、公差要求及表面粗糙度。再來是根據這些資訊,選用合適的鑽頭或銑刀(考量材質、塗層、幾何角度),並準備好必要的夾治具,確保工件在加工過程中穩固不位移。最後,規劃安全的刀具路徑與加工順序,避免刀具碰撞或產生過多切削熱。這些步驟能為後續的程式編寫與實際加工打下穩固基礎,大幅降低出錯風險。

3. 如何確保CNC開孔過程中的品質穩定,並即時發現問題?

確保品質穩定需依靠「加工過程監控」與「階段性檢驗」。在加工時,應密切注意機台運轉聲音、切削狀態是否平穩,並利用機台搭載的監測系統觀察主軸負載與振動情況。建議在首件加工後或定期抽檢,使用精密量具如分厘卡、三次元量床(CMM)或專用塞規,實際量測孔的直徑、真圓度、深度及孔距。同時,檢視孔壁是否有毛邊、刮痕或過熱變色。建立這些檢驗點,能讓您在第一時間發現刀具磨耗、程式誤差或夾持鬆動等問題,立即調整參數或更換刀具,避免整批零件報廢,守住品質防線。

4. 對於精度要求極高的零件,在CNC精準開孔上有哪些進階技巧或注意事項?

面對極高精度要求(如航太、醫療零件),進階技巧至關重要。在程式編寫上,可採用「分層切削」與「精修刀路」,先以較小切削量粗加工,再留少量餘料進行最終精修,以減少應力變形並獲得更好表面品質。對刀校正必須極其嚴謹,建議使用3D探針進行工件座標系與刀具長度的自動量測與補償。環境控制也很重要,維持加工環境的恆溫恆濕,能減少機台與材料的熱脹冷縮影響。此外,選用剛性更佳的機台與鎢鋼材質、帶有特殊塗層的刀具,並配合高壓切削液有效排屑與降溫,都是達成微米級精準開孔的關鍵。